図-1 たたら製鉄の高殿の様子 図-2 たたら製鉄の炉の断面と地下構造 図-3 たたら製鉄の炉の中の[風の道」想像図

本書の紹介にはいる前に、日本の技術にかんする畑村氏が感じる危機感を述べる。著者は50年間日本の各地を回って技術の現場を歩いてきたという。現地に足を運んで、現物を見・触れ、現場に人と話をするという、現地・現場・現人の三現主義と呼んでいます。技術職の方が専門書を書かれるのは当然ですが、技術論について書かれることは稀である。専門以外のことには口を出さないのが技術屋(職人)の常であるからです。本書は、現場に出かけて技術屋の口を割らせ、その話に同感するルポタージュのようです。その中から本書では六つの現場を紹介する。日本の技術現場は今苦境に立たされている。なぜか、それは日本の技術者が、技術とは外国にお手本があって、それを輸入し改良すればよい製品ができると信じ切ってきたからです。しかし技術とはそういうものではない。技術者が試行錯誤して侵す失敗とその失敗から得た教訓で生まれる創造が作りこまれて、できて来るものなのである。明治以来150年間西欧近代文明をとり入れることを専らとした結果、新しく技術を生み出す苦労や大変さを経ないで、ただ要領よく技術を手に入れることに長けた技術者ばかりが育つことになった。現在の日本の苦境は、出来上がったものを手に入れることに慣れた技術者自身の弱さに発している。本書は技術の失敗という必須の過程をたどることにより、日本の技術者が将来への活路を見出し、生きる道を探る技術街道の旅である。著者は「日本の技術者よ、道なき道を行け」というエールを送る。著者が委員長を務めた政府福島第一原発事故調査委員会の仕事で、スペインを訪れた際、国立ソフィア王妃芸術センターでピカソの「ゲルニカ」という壁画を見て、頭がどんどん熱くなる不思議な経験をしたという。これは人間の脳の働きのうち90%以上は無意識下で行われるらしいということを知った。人間の脳の大部分が、我々自身の意思や意識とは関わりのないところ動いているらしいという学説がある。行動を始めるとき勝手に身体が動き始めることにも通じる。著者はこれを「勝手脳」と呼んだ。ピカソの「ゲルニカ」はピカソの勝手脳がピカソに描かせた絵である。それを見た人の脳も勝手に反応し活性化したのかもしれない。本書も著者の勝手脳が書かせたのかもしれない。ここで畑村洋太郎氏のプルフィールを紹介して、理解の助けとしたい。畑村 洋太郎(1941年1月8日 生まれ)は、日本の工学者、東京大学名誉教授である。東京大学工学部機械工学科卒、1966年同大学院機械工学科修士課程修了、株式会社日立製作所入社。1968年東京大学工学部助手、1969年講師、1973年助教授 、1983年教授、2001年定年退官、工学院大学グローバルエンジニア学部機械創造工学科教授、畑村創造工学研究所開設、科学技術振興機構失敗知識データベース整備事業統括。2011年工学院大学退職。専門は「失敗学」で2002年の失敗学会の設立にも携わった。創造的設計論、知能化加工学、ナノ・マイクロ加工学。 最近ではものづくりの領域に留まらず、経営分野における「失敗学」などにも研究領域を広げている。著書は多いので、この著書と関連の深い主な著書だけをあげる。「数に強くなる」<岩波新書)、「技術の創造と設計」、「直感で分かる数学」(岩波書店)、「失敗学のすすめ」、「危険学のすすめ」(講談社)、「続々・実際の設計―失敗に学ぶ」(日刊工業新聞社)などです。

著者の畑村洋太郎氏については、渕上正朗・笠原直人・畑村洋太郎著「福島原発で何が起こったか 政府事故調技術解説」日刊工業新聞社ではじめてお目にかかった。この本の第4章「失敗学からの考察」において畑村洋太郎氏は事故の背景要因について、次のように8項目について考察した。

①誰も巨大津波を考えずに計画した。事故が起こってから見れば恐ろしいことだが津波の事は誰も考えていなかった。

②事故の際、対応は想定範囲内でしか考えられない。炉心が暴走して全体のシステムにどのように作用するかは考えていなかった。第1-第3号機の燃料棒がメルトダウンし圧力容器の損傷に繋がることは恐ろしくて考えてこなかった。だから現場では何も有効な対策が打てなかったのである。現場が逃げなかっただけでも心意気はよかったと慰めても仕方ない。

③安全神話を作らざるを得なかった。原発の安全対策は万全で日本では原発事故は怒りえないという驕りが生まれ、ついには原発関係者はその危険を口にする事を憚る雰囲気を作り出し、原発は絶対安全であるという「安全神話」が作られた。安全だといった途端、表立って危険への備えが出来なくなり危険が放置されることになった。全電源喪失による事故なぞ身の毛もよだつから、事故はありえないものとし、対応は取らなくていいという「安全審査指針」がまかり通った。意を唱えるものは原子力ムラから組織的に排除し、研究費などで学界で日干しにしたのである。SA対策は安全神話のため日本では検討されなかったし規制の対象にもならなかった。日本でも様々なトラブルや事故は起きているが、事故は無いはずになっているのでトラブル隠しが横行した。規制当局は何も規制することがなくなり、管理の形式化だけが進んだ。膨大な紙資料を要求し、本質的な安全対策に神経が回らなかった。

④推進当局が規制局を兼ねているので安全性は確保できない。(私的な注;泥棒とおまわりさんが同一人物) 2001年の小泉内閣の規制緩和策により、原子力安全・保安院が原発推進役の経済産業省の傘下に入った。推進側に協力して必要な安全を担保するという考えは、本質的に援助・助言の構造であり、組織上対立の関係で規制に当たるいうことにはならない。SA対策を提案しても保安院長が「寝た子を起こすな」といった発言をするのである。したがって保安院は構造強度審査の些細な情報だけに特化し、本質的な規制指針をつくることなく、形式的な運営に退化したのである。

⑤社会から隔離された原子力ムラが出来ていた。利益共同体としての原子力ムラの鉄のトライアングルの弊害は別にしても、社会から隔絶した集団になってしまうと、技術そのものがいびつになり、他産業の技術的知見に学ばなくなっていた。唯我独尊といってもいいような技術は誤りやすい。

⑥直近事象に意識が集中し「視野狭窄」が起こっていた。1950年から1990年までの日本は比較的地震は少なく、1995年に阪神淡路大震災がおこり、2007年に中越沖地震で柏崎原発が被災すると,すべての注意が地震のみに集中するようになった。そのため最近は地震学が急速な進展を遂げ、太平洋側沿岸を震源とする巨大地震の発生とそれによる巨大津波の可能性もいわれるようになってきた。原発関係者は耐震構造対策にのみ集中し、津波対策は後回しということで、行政も事業者も対応が片手落ちになっていた。

⑦議論を避ける原子力文化になっていた。推進側の経済産業省で使用済み核燃料の処理やシビアアクシデント対策の議論は敬遠する文化になっていた。電力自由化論者の官僚さえ反主流派となり追い出される状態で、電力独占派と原発派が一致して反対論を押さえ込んできた。そして原発を推進する方向に突っ走って、事実に反する安全神話が作られた。(危険性を認めてこそ安全性が実現される。危険を認識しないと必要な対策が打てないからである。)

⑧最悪事態には目をつぶって走ってきた。発電所の立地や計画を決定するときに最悪事態は想定されるべきであった。「蓋然性が低いとか科学的根拠が薄い」といって無視してきたが、ありうることは起るのである。おきたら壊滅的事態となる。頻繁に起きる事故は案外軽症ですむが、滅多に起らない「想定外」の過酷事故ほど深刻なのである。想定しないことは視野から外れてしまう。対策も事故対応もできないで後手後手に回る。

戦後製鉄業界の技術革新である高炉技術の立役者富士製鉄(今の新日鉄)の金森九朗氏の話である。著者畑村氏が東大工学部機械科の4年生だった頃、1963年富士製鉄の釜石製鉄所に夏の産業実習で行き、金森氏に指導を受けた。金森氏は東大生産技術研究所千葉実験所で高炉(LD転炉)の研究をしていた第二工学部の教授だったが、LD転炉野実男床のため東大教授を辞め富士製鉄釜石製鉄所副所長として陣頭指揮にあたっていた変わり者であったという。そのころ日本の製鉄業はまさに花形産業であった。東大機械科卒業生も就職する人が多かった。開発中だったLD転炉とは、1950年代の初めオーストリアで生まれた技術である。このLD転炉の技術導入が戦後日本の高度経済成長にとって決定的に重要であった。造船、機械をはじめあらゆる分野で鋼の需要が増大し、安井屑鉄価格を狙ってアメリカの屑鉄を買いまくった。そこで日本の屑鉄の買い占めを警戒したアメリカの製鉄業界は政府を動かして鉄くずの輸出規制に入った。良質な鋼を作るには屑鉄は重要な原材料である。その屑鉄が入手困難になって、鉄鋼連盟はアメリカに急遽使節団を派遣して輸出緩和のお願いに出かけた。そのような状況の中で注目されたのがLD転炉(純酸素吹上げ転炉)であった。転炉とは解けた銑鉄に高純度の酸素を吹き付けて鉄の中の炭素を追い出し、銑鉄を鋼に変えるための炉であった。LD転炉は1700度の鋼を冷やすために屑鉄を使うが、LD転炉を使うと屑鉄の量を減らせる上、生産性も向上すると考えられた。しかしLD転炉の導入は高炉の建設と従来の生産システムの抜本的な再編を必要として、各鉄鋼メーカーは、安い鉄くずが入手できる時代にはその技術の導入と開発に二の足を踏んでいた。しかし安い屑鉄による平炉技術に頼っていたアメリカと、やむなく高炉とLD転炉システム転換を成し遂げた日本の粗鋼生産量を比較すると製鉄業の明暗は分かれた。1955年のアメリカの粗鋼生産量は約1億トンであったが、1970年代初めに日本粗鋼生産量はアメリカに追いついて1億トンを超えた。その後アメリカの製鉄業は衰退に入り、1億4000万トンをピークに1980年代には7000万トンまで落ちた。日本は1973年から2008年までずっと1億トンレベルを維持した。日本の製鉄業が大きな成功を収めたのは①純酸素吹込みによるLD転炉、②連続鋳造技術、③制御圧延の技術であった。技術上の成功の鍵は、制約条件と要求機能との組み合わせ如何に対応するかによって決定される。ところが中国の製鉄業の躍進には目を見張るものがある。改革開放路線にそって膨大な国内需要を背景にした中国の粗鋼生産量は、1995年に1億トンを超え、その後も指数関数的に生産量は増加し、2010年には8億トンを突破した(アメリカ1億1000万トン、日本90000万トン)。技術革新に基づく成長はやはて物量に基づく成長によって乗り越えられる。これはイギリスや日本が辿った同じ道を中国が物量で圧倒したということである。かっての米日の関係が、日中の関係に置き換わったのである。こうしたことは製鉄に限らず、日本の様々な産業分野(繊維、家電、自動車など)で起きている。かって苦労して獲得した技術が、社会状況の変化、特に新興国のキャッチアップによって、衰退してゆくのである。技術の栄枯盛衰はどの産業部門でも、どの会社でも起こりうるのです。経営者は新しい技術の萌芽に着目して、その中にはどのような要素があり、それらの要素にどれだけの資金や人を配置するか、そしていつ切り替えるかを準備しなければならない。これを「技術のS字カーブの乗り換え」とよぶ。技術の寿命は約30年といわれる。製品や生産技術の導入ー成長-衰退のカーブのサーフィンをして、次々乗り換えてゆかなければならないし、会社総体としての技術は会社の価値となる。この成功例はデュポンであり、失敗例は「製鉄屋の半導体」であった。自動車における技術の萌芽は、ハイブリッドからモータと蓄電池に移った。いまやEV社の時代がやってくる。新しい技術に乗り換えるためには、衰退期では遅すぎる。ピークに達する前から用意周到に準備しておく必要がある。

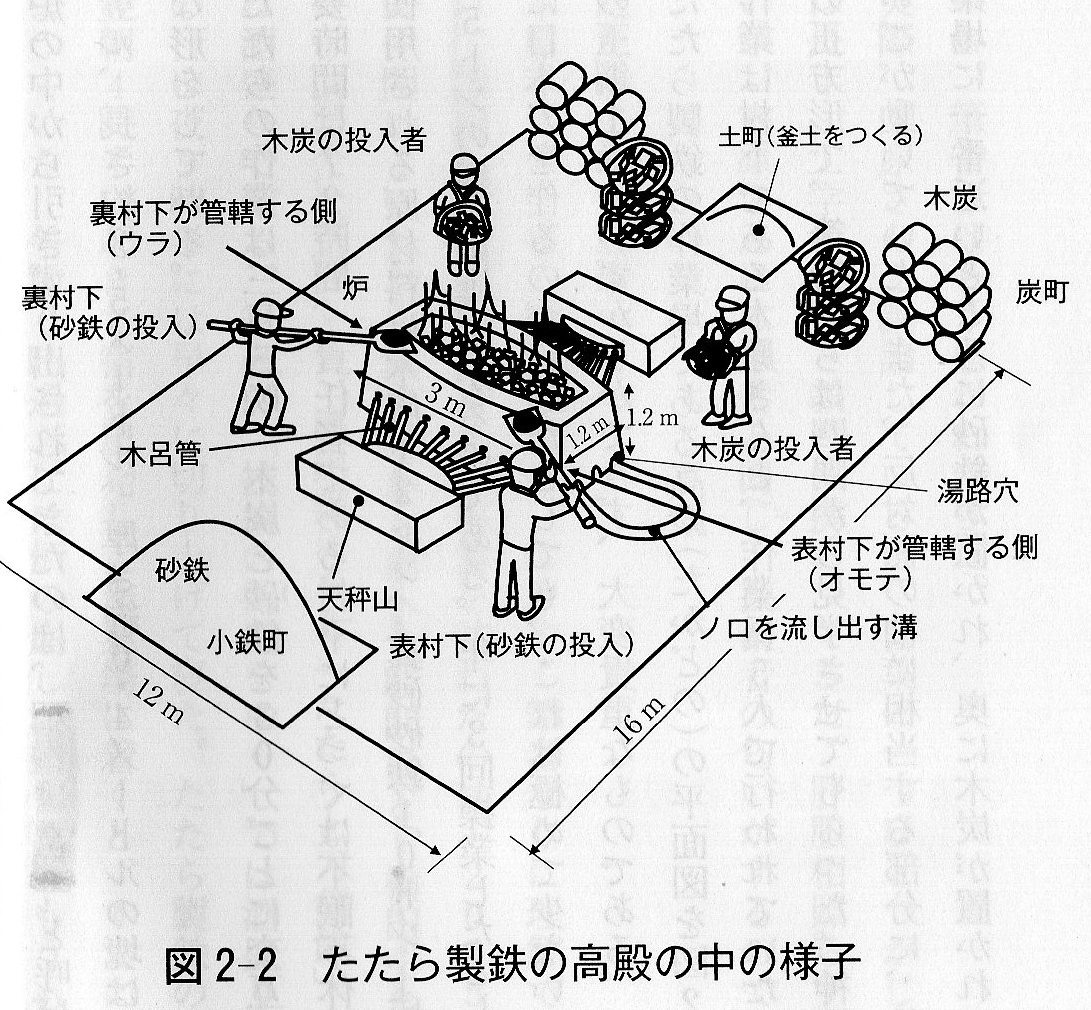

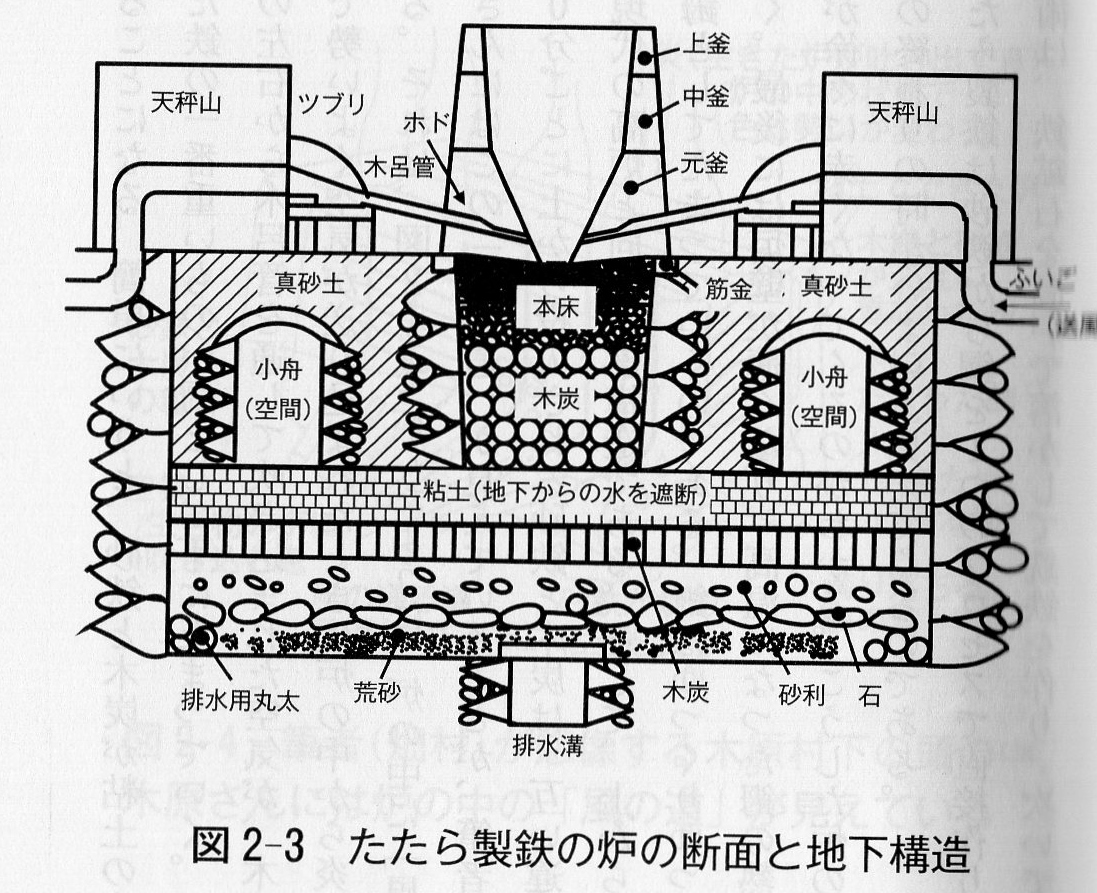

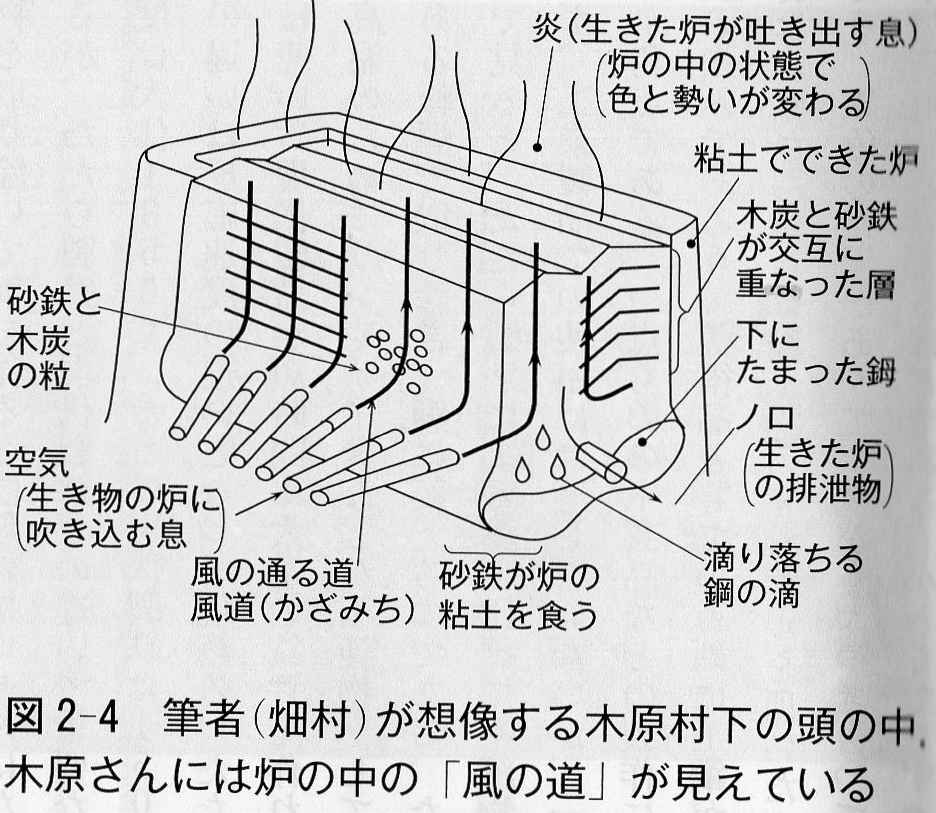

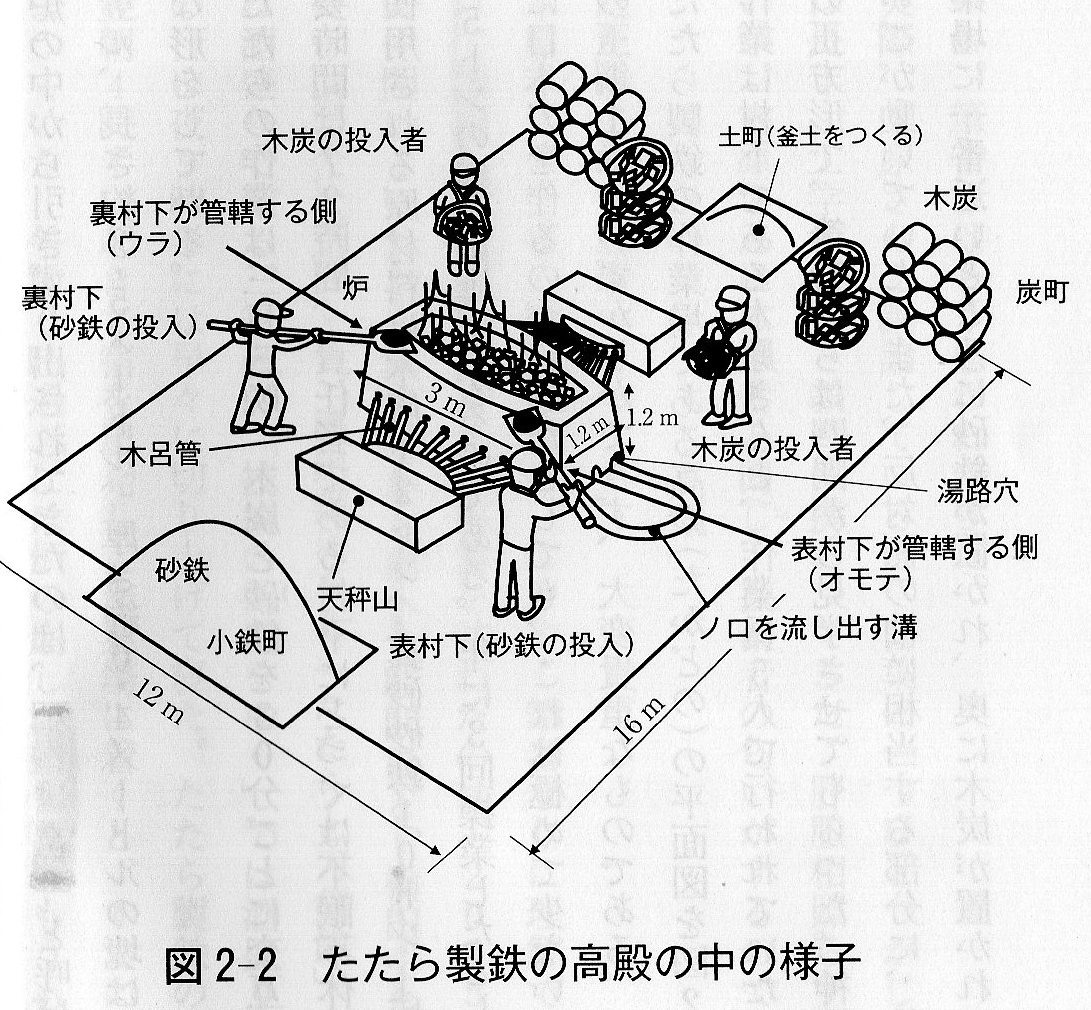

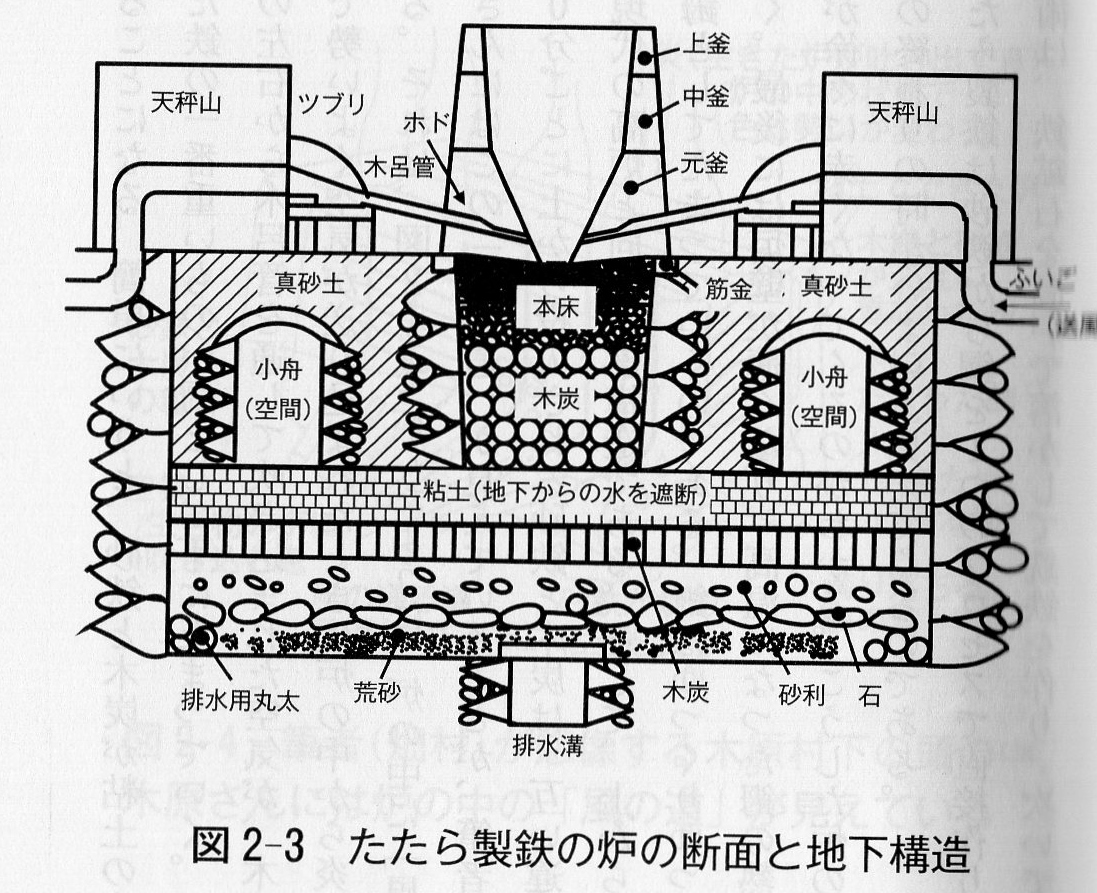

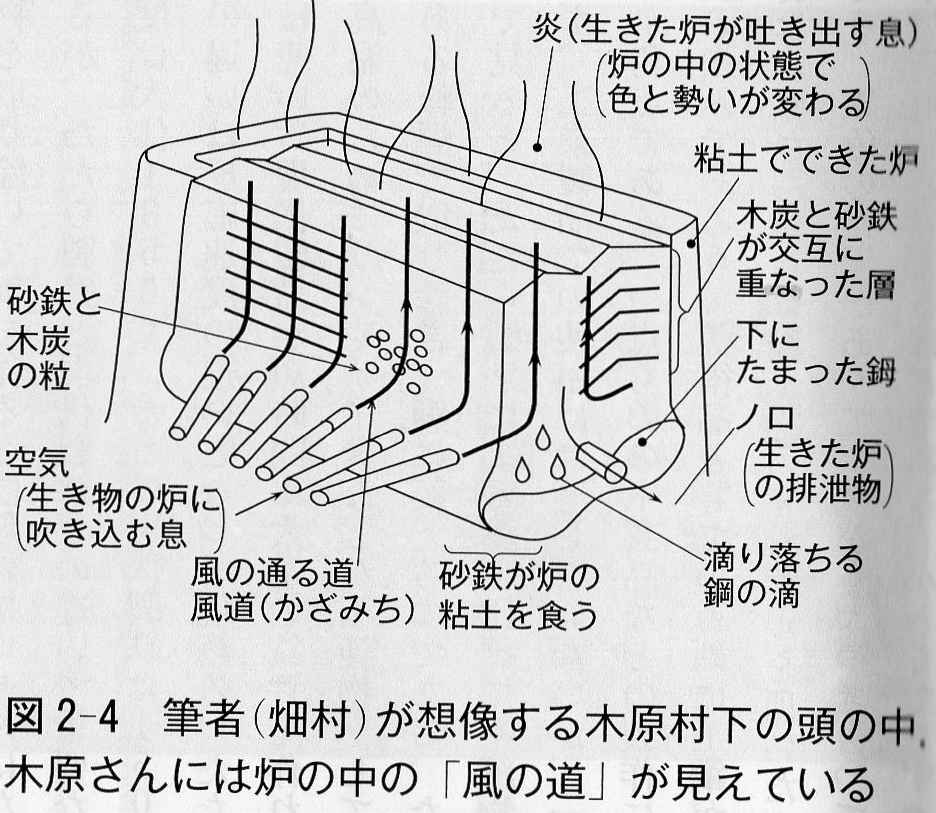

第2章) たたらの里をゆく著者は長年製鉄関係の仕事をしてこられたので、衰退した技術にも造詣が深く、1995年日本刀の鋼の生産技術である「たたら」の里(島根県仁多郡横田町)を訪れた。たたらの操業を行う集団の長を「村下むらげ」といいます。村下は国から剪定保存技術保持者として認定され、現在は木原明さんと渡部勝彦さんの二人がいます。石見銀山は島根県の中央部にあり江戸時代には人口20万人の大都市であった。(現在の島根県の人口は70万人)たたら製鉄は、砂鉄から直接鋼を取り出す技術で、6世紀後半ごろから始まったとされている。出雲地方は良質な砂鉄が採掘される土地で、中世以降は日本の主要な鉄鋼生産地であった、日本全体の8割の生産量を占めていた。大正時代には生産を終了したが、日中戦争によって日本刀の生産が増えたので生産が再開され、敗戦後GHQによって生産を禁止された。1977年公財法人日本美術刀剣保存協会の働きかけによって、日立金属安来製作所の技術援助を得てたたら製鉄の生産が再々開された。昔のたたらは原材料の砂鉄が4種類あり玉鋼を作っていたが、水質汚濁防止法によって砂鉄の効率よい採取法である「鉄穴流し(かんな流し)」が禁止された。安部由蔵村下は技術改良によって、苦労して磁気選鉱法による真砂砂鉄1種類だけで玉鋼が作られるようになった。工場で木炭銑鉄の仕事をしていた木原明氏は安部村下に弟子入りした。たたら製鉄の作業場、たたら製鉄の炉の構造、たたら製鉄の炉の「風の道」想像図を下に示して、たたら製鉄の作業を解説する。たたらの作業は三日三晩、木炭と砂鉄を30分ごとに交互に入れ続ける。全行程は72時間、責任者である村下の木原さんにとって不眠不休の過酷な仕事である。1回の作業で使用される原材料は木炭12トン、砂鉄10トン、炉を作る粘土が4トン、そこから2.5トンの「鉧(けら)」が出来上がる。最終日の朝6時に炉の切り崩しを行い、炉の中から鉧という鋼の塊を引きずり出す。最高級品の玉鋼1級はわずかしか取れない。図1に示した炉の大きさは3m×1mである。炉の横かべには「木呂管」という送風管が20本放射線状についている。昔は風を起こすのは「たたら」という足踏み式の板であったが、今は電動ふいごで風が送られて、天秤山で風が分配される。たたら製鉄の炉の断面図を図2に示した。地下構造は幅4m、深さ3mで側面は石垣を積む。最底部は荒砂と砂利を敷いた排水部で、中央に幅50㎝の排水溝が通じている。その上は木炭と粘土で固めて蓋をする。地下水を遮断するためである。地下1.5mには3つの空間がある。中央は炉を受ける部分で、左右に「小舟」という空間で石垣で囲まれている。炉の下には幅1mで木炭を置いてその上に灰を突き固めた「本床」を乗せる。炉の中で木炭を燃焼させると、砂鉄の還元・脱炭が同時に行われ、溶けた純度の高い鉧が底にしたたり落ちる。その際炉の壁の粘土は「鉱滓」で犠牲になって置き換わる。このとき吹き込まれる空気は木炭の層を燃焼させ上昇する。この風道を木原さんは図3のように想像している。鉧はゆっくり成長し炉壁の内部を食って、最後には炉の下部は薄くなり赤熱した様子となる。たたら製鉄と現代製鉄の違いの重要な点は温度の違いである。たたらの内部温度は大体1350度で、現代製鉄は1500度である。高温での反応速度の顕著な違いは、リンやケイ素といった不純物の含量が多くなることである。これを2段階の転炉でも完全に取り除くことはできない。たたら製鉄に比べて一桁不純物が多い。日本の近代産業遺跡の一つになっている萩の反射炉を見に行ったそうである。高さ13メートルという煙突は一部はレンガ製であった。反射炉とは燃料の熱をいったん炉壁に移し、そこからの輻射熱(反射)で鉄鉱石を溶融するのであるが、当時は物理学の発展が不十分でこの煙突の高さでは鉄の融点である1500度には達しない。萩の反射炉がモデルにしたオランダの反射炉は17メートルあったそうだ。これでは鋼は作れなかったはずである。水戸にも反射炉の残骸があるが、これも失敗作に違いない。「技術は伝えようとしても伝わらない」といわれる。教える人がご医術の要素を構造を分解して教えても、教わる人にそれを再構成する思考力がなければ伝わらない。両者のイメージが一致するとき、伝わったと理解される。「してみせて、言って聞かせて、させてみる」が基本であるそうだ。ここでたたら製鉄と森林資源の関係を述べなければならない。技術の環境もしくは総合構造の関係である。萩の近くに「大板山たたら製鉄遺跡」がある。大板山のたたら遺跡は産業革命前に消え去った技術である。イギリスの製鉄技術との決定的な差は動力利用が、水力から蒸気機関に変わったことである。これが産業革命である。大板山のたたらでは50年くらいの間に3回ほど操業された。10-15年操業してしばらく休むのである。つまり木炭という燃料源は森林が回復するまでに時間がかかるのである。出雲のたたらでは1回の操業に12トンの木炭が必要で、そのためには1ヘクタールの森林が必要である。樹齢30-40年の木材を使うので、年間60回の操業を行うには1800ヘクタールの森林伐採が必要で、広大な森林の維持管理がなければ持続可能な技術にはならない。それを無視して製鉄を行えば山ははげ山になる。そして山の斜面では土砂崩れを起こす。

図-1 たたら製鉄の高殿の様子 図-2 たたら製鉄の炉の断面と地下構造 図-3 たたら製鉄の炉の中の[風の道」想像図

2011年5月著者は3.11東日本大震災直後の岩手県宮古市田老の粉々に崩壊した防潮堤を視察した。技術の失敗の典型例(東電福島第1原発事故もその例の一つである)を考察に出かけたのである。田老では震災が起こる前から明治や昭和の大津波の経験を踏まえ総延長2.6KmのX字型をした大防潮堤を作って備えていた。田老では旧防潮堤がL字型をしていたが。その直角部に同じL型の新防潮堤を接続してX字型(十字型)の変わった防潮堤になった。旧防潮堤ではL字型の直角部が海に向かっており、津波を二方向へ分けて逃がす構造であった。ところが新防潮堤が対岸と連結したため、津波はX字型の中心に向かって押し寄せる結果となった。この新防潮堤は実は津波を防ぐだけでなく、防潮堤の内側を干拓して住宅街に変えてしまったのである。自分が生きているうちには津波は来ないと都合よく考え生活範囲を広げているところに大津波がやってきた。備えをした田老でも油断していたのである。我々が学ばなければならないのはそこである。防潮堤は侵入してくる水の量をできる限り少なくし、その間に住民が非難する時間を稼ぐ建造物なのである。高い防潮堤を築けば築くほど、人は津波の恐ろしさを忘れてゆく。津波の圧力が新旧堤の付け根に集中して新しい防潮堤の半分は木っ端みじんに壊れた。土でできた古い防潮堤は破壊を免れた。新しいコンクリート製の防潮堤は、津波に対して真正面から抵抗する壁になっていた。田老は古い防潮堤の内側に街が発展した。震災の度に高台に住宅地に移転していったが、震災の記憶が遠くなると住民は低い街に戻ってきてしまうのである。過去の経験で高い防潮堤を築いても、予期しない大きな津波は必ずそれを乗り越えてくる。それを前提として逃げることを徹底的に意識化しておく必要がある。過去の震災の津波が襲った最高点には神社が建てられてきた。この神社を結ぶ線が津波到来の辺縁である。これらの神社までは逃げられるよう避難路の確保が必要である。石垣島の東―南海岸に巨大なサンゴ礁からなる「津波石」が遺されている。地元では津波大石うふいし、ちびすく石、高こせる石と呼んでいる。津波は海底のサンゴ礁の塊を剥がしとって、転がして海岸線に打ち上げるのである。標高600mの高さの位置に「明和大津波遭難者慰霊塔」がある。1771年の白保崎地震の津波の高さは85.4mであったという。とんでもない津波の高さであった。

第4章) ミクロの世界をのぞきにゆくコンクリート建造物や電子用セラミックの構造の話である。著者は吾妻川中流部の群馬県吾妻郡長野原町川原湯地先に、紆余曲折の末建設が進められている「八ッ場ダム」の建設現場に足繁く通ったという。ここで使われているコンクリートはスランプゼロコンクリートである。流動性の生コンではなく、超硬練りコンクリートを締め固める施工方法をRCD工法と呼ばれる。このRCD工法は「ダム全体を一つの岩にする」狙いである。小石と小石の間の隙間をセメント粉と水を混ぜた砂で埋め尽くし、空気が中に残らないように密に一体化したコンクリートで望む形の巨岩に作り直す工法である。結晶化作用によって100年をかけて強く成長してゆくのがダムという構造物である。つまり時間軸という見方が必要である。このダム工法は有田焼のミクロ構造に通じるものがある。有田焼は、原料の陶石を成型して器の形にするために一度砕いて粉にし、粒度を整えて成形し焼き固めて元の石にしているという見方もできる。粉末状の土を焼結すると、普通は陶器や土器にように多孔質の焼き物が出来上がる。焼結した粒子と粒子の間隙には空気が入っている。ところが有田焼のような磁器では、粒子と粒子の隙間がガラス固化して完全に密着し空気は一切入っていない。まさに「石の作り直し」である。有田焼では、陶石をクラッシャー、スタンパーで細かく粉砕し粉にすることから始め、水干といって粉を水に分散し上澄み液を取り除いて粒度の揃った陶土を得る。この陶土を製品に応じた成形法(ろくろ成形、型うち成形、鋳込み成形、排泥法など)で器の形に整え、乾燥させて窯で焼くことで磁器が生まれる。便器などの成形法は、型に陶土泥を入れ適当な時間後に排泥法で泥を抜き、中空の形の便器が生まれる。磁器と陶器の違いは原料が粘度ではなくガラス質の多い陶土であること、焼成温度が高いことである。有田焼では素焼きが900度、絵付けをしてから1300度で本焼成をする。焼成の過程で陶土の粒子のガラス質が流動性を持ち始め、間隙に物質が流れてゆく。この部分が過熱とともに成長し粒子の再結晶化が起きる。有田焼では熱が構造の緻密化を促進するが、コンクリート工法では圧力と振動によって「細密充填」が起きるのである。有田焼の製法は400年間本質的に何も変わっていない。有田焼で注目すべきところは技術、ニーズ、リソース、経済、時代、人という要素の変遷から見ると有田焼は「変えないために変わっている」のである。時代ごとに要素の重要度は変化している。村田製作所を世界のトップメーカーにのし上げたのは、チタン酸バリウムのシートからなる積層セラミックコンデンサーである。チタン酸バリウムのシートを加圧成形し焼結して幅0.2mm、高さ0.3mm、長さ0.6mmの成形品(サブロー)を得る。これがスマホ1台につき200個以上使われる。半導体、液晶、デスプレーなどで敗れた日本の電機産業で気を吐いているのが、京セラ、村田製作所である。

第5章) 技術の系譜をたどる技術は今目の前にあるものを見て時間軸を過去にたどり、どのように作られたか、どんなことが起きたかと考えてゆくと、技術の立体図を作ることができる。イングランドのアイアンブリッジは「鉄の橋」で実に優雅で美しい。まるで竹あるいは木をしならせて作ったような虫かごを連想する。現在ではボルトとナットでH鋼材を組んで作るのだがと思うと面白い。材料は鋼ではなく鋳鉄である。しかもアーチ状の部材は湾曲した角柱が鋳造で出来ている。角柱の三方は鋳型の表面の凹凸が出ているが、一面だけは波を打ったような自由面である。いわば食パンの表面に似ている。いまなら鋼材を使うだろう。鋼は鋳鉄より引っ張り力に強い。鋼を作るにはいったん含有炭素量の多い銑鉄を作り、そこから炭素を取り除く工程が必要だが、この橋が作られた1779年には鋼製造技術は無かった。産業革命前によくもこのような鉄橋を作ったものだという感慨を深くした。1830年に開通したマンチェスター・リヴァプール鉄道は両都市を真っすぐな線路で結ぶ路線である。始点から終点まで60Kmの路線は真っすぐでかつ完全に水平である。そのためリヴァプール駅は10m近く高い位置に建てられた。当時の蒸気機関車の出力は小さかった。最大勾配はΔ5m/1Km程度だった。とにかく高低差は極力小さくするため、トンネルを掘ったり切通し工事をしても、なおリヴァプール市はマンチェスター市より10mほど低かった。リヴァプール市内では高架鉄道にならざるを得なかった。この鉄道路線で世界初めての鉄道事故が発生した。小休止で止まった列車から客が車両から線路に出てしまったところに、対向車線を走っていた機関車にはねられ一人が死亡した事故であった。当時の機関車にブレーキはなく、連結車両のブレーキと機関車の減速操作の組み合わせで止まる仕組みだった。事故当日の対向機関車はブレーキ付きの連結車両は引いておらず、機関車自体の減速操作で止まるしかなかった。したがって急に止まることはできず乗客に突っ込んだようである。その後機関車自体を止める蒸気ブレーキを発明したそうである。新しい機械を作るとき、技術者はまず動かす事に知恵を絞り、止めることは二の次になる。止めることが困難な場合迄考慮した機械を技術者は考えなければならない。実際ブレーキにまつわる事故は跡を絶たない。2006年東京都港区のマンションでエレベータの扉が開いたまま上昇し男子高校生が挟まれて死亡する事故が発生した。今世の中にある機械類はセンサーなどの検出機器を取り付け「制御安全」で解決する場合が多い。「本質安全」に配慮した機械とは、電気的な制御に頼らず、メカニカルな仕組みで最終的安全を確保している機械のことである。本質安全で最も重要なことは「人を傷つけない」ことである。技術者は目の前の課題で精一杯で「視野狭窄」に陥っている場合が多い。2004年に起きた六本木ヒルズの回転ドア―事故がそれである。この事故では「回転ドア―は軽くなければならない」という欧州の技術では当たり前の知見が、回転ドア―を日本に導入する過程で忘れ去られたために起こった。この回転ドア―の技術はオランダ製の自動回転ドアで駆動部・回転部はすべてアルミ製で重量は約1トンであった。ところが日本に導入する際に回転部の表装材にメンテナンスと美観からステンレスを使うことになった。そのため回転部の重量が増え、回転体を中心駆動だけで動かす事が困難となり、かつ強いビル風で回転部材が破損する事故が発生した。技術者が問題と認識したのは中心駆動の困難さと風圧への対処であった。合弁会社では中心駆動を周辺駆動に変更し、風圧に足しては挟まれ防止センサを取り付け、制御安全を図った。扉の重量に配慮した形跡はなかった。ところが合弁会社は倒産しオランダ人技術者と図面・資料類はオランダに引き揚げられ元技術は断絶した。日本の会社は回転部と駆動部をスチールに変更し、外周モータと外周ブレーキを強化した。その結果総重量2.7トン、元の約3倍の重さの扉になってしまった。重厚で美観に優れた回転ドアができたが、死亡事故を引き起こした。こうして事故に過剰反応した日本のビルから自動回転ドアは姿を消した。したがって改良はなされていない。清算主義で全存在が否定されたのである。そもそも問題設定に誤りがあった場合、その解決法も誤りになる恐れがある。

第6章) 道なき道をゆくヴェトナムでは自動車の数はまだ少ない。2014年時点で自動車の関税率は100%で、ホンダのアコードが750万円でとても庶民の手の出る商品ではなかった。2018年には自動車の関税率はゼロになる予定なので、半額近くまで値は下がるそうである。ベトナムの経済成長率は6%なのであと3年もすれば、道路からオートバイはすっかり消えて自動車に代わるだろう。ホンダが生産しているオートバイは1000万台で、日本国内では10万台に過ぎない。オートバイは1台平均が6万円のものはアジア向け、15-30万円のものは日本やブラジルで販売され、60万円のものはアメリカや欧州で売られている。販売台数はアジア向けが8割を占め、車種としてはスーパーカブが圧倒的である。日本製のオートバイと中国製のオートバイとのベトナムにおけるシェアー争いを見てゆこう。2000年ごろから中国製のオートバイが大量にベトナムで出回った。ほとんどはホンダのイミテーションである。そこでホンダが打った対策がきわめて独創的であった。中国製のオートバイはすぐに壊れるので修理が必要になる。壊れた部品はホンダ純正品がそのまま使えるので、ホンダはまず部品の販売に集中して市場の奪回に取り掛かった。すると中国製オートバイはフレーム以外はすべてホンダのオートバイに変わった。次に2002年「ウエイブアルファ」となずけたベトナム市場向けの新型オートバイを作った。価格は77000円で売り出したところ大当たりをしたそうである。2014年でホンダオートバイのシェアーは70%である。そこでイミテーションと敵対するのではなくイミテーションの抱き込みを行った。こうしてホンダは中国製を追い出してベトナムの市場を奪還しただけでなく、その国の求めている信頼性の高い製品を安く提供したのである。市場の要求を実現する「価値の追求」を実行し、その価値を実現できる生産方式を編み出したといえる。

日本の技術者はいままで「良いもの」を作れば売れると考えてきたが、いつの間にか「良い物さえ作っていれば売れる」という考えにすり替わっていた。日本の技術者の最大の欠点は技術者に作る製品が顧客の求めている製品になっているかどうかを、技術者自身が考えたり確かめたりしようとしないことである。そして細部の作りこみに専念し物の世界に閉じこもってほしいと思う製品からどんどん離れていってしまうのである。技術水準の高さでしか評価しない態度は傲慢としか言いようがない。「過剰機能」という「付加設計の弊害」に陥り、誰も使わない機能だらけの製品が作られてゆく。どうしても「ハウHow」の思考から遁れられないのである。誰かのお手本を見習って、それをどうやって作るかと考えるやり方に執心するのである。ところが価値を生み出すには、「ワットWhat」で考える必要がある。韓国のサムスン社には「地域専門家」という技術者がいて商品を売り込む現地に居住し、日常生活の中で何がほしいのか、何が不満なのか、消費者の要求を観察している。マーケットリサーチというより、異文化理解そのものである。そもそも良い物とは何だろうか。製品の価格は品質に比例するとすると、値段は顧客が決めることになる。どのレベルの品質で十分とするか、顧客の要求する製品は何かで価格は決定される。絶対的な品質という考え方は誤っている。製品の品質が適正か、望ましいかどうかを決めるのは顧客だということを肝に銘じなければならない。技術者が良い物と考えるものはほとんどが過剰品質である。顧客の価値の世界を見ていない結果である。インドネシアで建設機械のコマツは「リマニュファクチュアリング(りマン)」と称する中古市場品の再利用、再生加工(修理リユース)というビジネスをやっている。ベトナムのオートバイで見たホンダの「ウエイブアルファ」と通じるビジネスである。イミテーションが正規品の先導をして新しい市場を作ってゆくのである。

製品の要求機能をあぶりだす方法として「思考展開法」という手法がある。近年問題解決法としていろいろな手法が開発されてきた。企業の設計者や開発者は二つや三つの手法のトレーニングを貴重な勤務時間を使って缶詰教育されたり、合宿研修をした経験のある方は多いでしょう。本書の付録にも「思考展開法」のマニュアルが掲載されている。具体例ではなく抽象的な方法論マニュアルなので、必要なら畑村塾にいって勉強されればいい。可能となることを次に整理してこれ以上は述べない。①自分の考えの中身がどんな構成になっているかをはっきり自覚する。②自分の考えを客観的に見られるようになる、③自分の考えの中で抜けていること、不足していることなどが明瞭に把握できる。